ODrive移植keil(九)—— 抗齿槽效应算法

目录

?

ODrive、VESC和SimpleFOC 教程链接汇总:请点击

?

一、齿槽效应

1.1、齿槽效应的定义

- 在永磁电机中,即使定子中没有电流通过,也会存在一个电磁转矩,这个转矩叫齿槽力矩(Cogging Torque)。

- 用手转动电机,会感觉到它从当前点“跳跃”并“稳定”在另一个点,电机有“一格一格”的顿挫感(俗称颗粒感)。

- 当电机低速转动时,表现为“一顿一顿”,

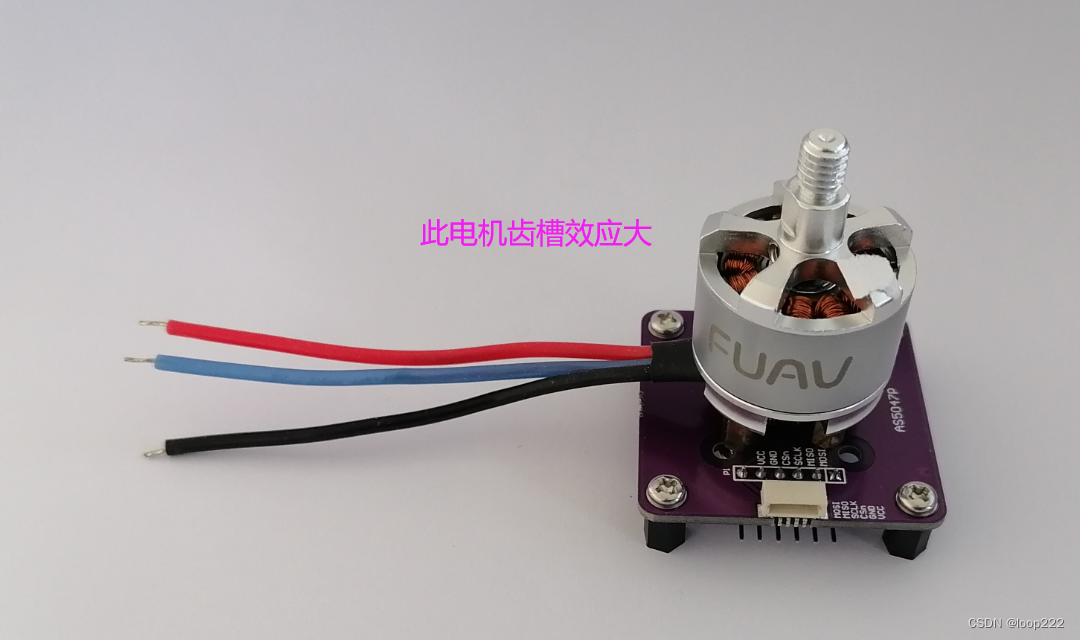

- 当电机高速转动时,电机的振动和噪声会更大。某疆早期的2312电机齿槽效应非常大,后来的电机齿槽效应明显变小了。

?

1.2、产生原因

- 在磁极与铁心垂直的位置(0°和180°)磁阻最大,转矩为0,称之为“不稳定的平衡点”

- 在磁极与铁心正对的位置(90°和270°)磁阻最小,转矩为0,称之为“稳定的平衡点”,如果没有较大负载施加的话,转子可以永久保持在这个位置

- 在两个平衡点之间,磁阻转矩非线性变化,最大值一般是在趋近于定子齿的某一位置。

?

1.3、解决办法

1、斜槽

斜槽所带来的缺点有:会降低感应电动势的基波幅值,进而降低输出功率和输出转矩;电机的漏感和杂散损耗增加,降低电机效率;增加了工艺复杂度。

?

2、磁环代替磁片

早期云台电机有些使用的是磁片,有齿槽效应但比较微弱。现在的云台电机基本都已升级为磁环。

磁环的缺点:铁氧体材质磁性上限低,所以不能做大扭矩的电机,目前主要应用在云台电机上。

?

3、抗齿槽算法

通过编码器调制电机的电流驱动,以补偿一些齿槽转矩波动,并使用电子驱动技术对其进行平滑处理。

目前已知的并且开源的只有ODrive的技术,老外“人确实不错”!

?

4、网上看到一篇专业文章:《齿槽转矩削弱方法及多目标联合仿真优化》https://zhuanlan.zhihu.com/p/549569418

?

?

二、硬件接线

ODrive中默认的抗齿槽算法采样点3600个,AS5047P的ABZ接口只有4000cpr,分辨率太低,而SPI接口是14bit,相当于16384cpr,所以使用SPI接口。

三、ODrive官方代码操作

用官方代码操作,验证控制效果,并获取配置参数,

3.1、固件版本v0.5.1

因为v0.5.1的教程最丰富,所以我一般用v0.5.1的版本操作,

代码移植自v0.5.6,所以本文所有涉及源代码的地方都截图自v0.5.6,

0.5.1和0.5.6的抗齿槽算法功能完全一样,涉及到的抗齿槽源码也完全一样。

?

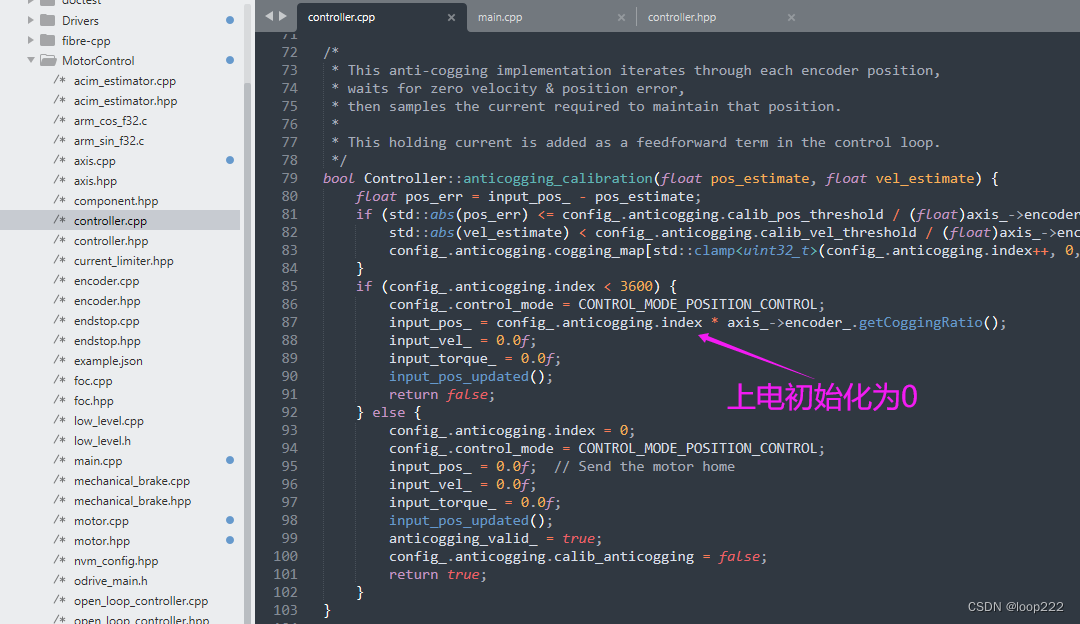

3.2、抗齿槽校准原理

-

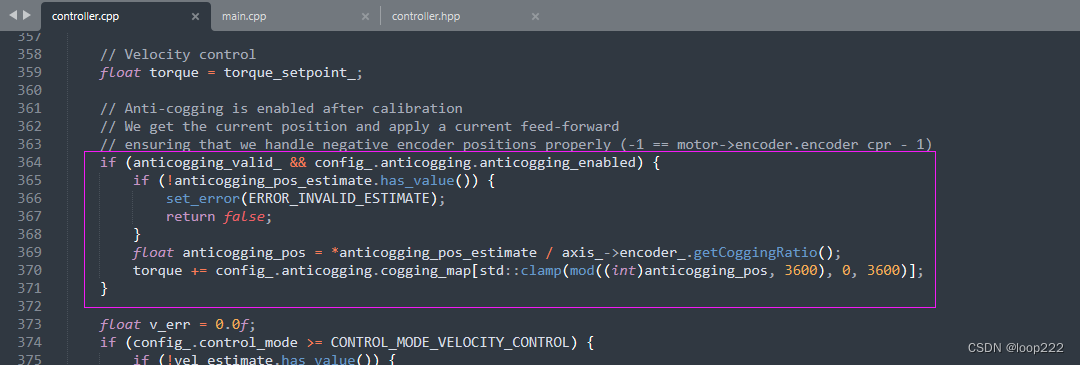

功能很高大上,但出乎意料的是代码非常简单,核心代码就下面这点,

算法设置了3600个采样点,电机转到指定位置后保存当前的vel_integrator_torque_,

-

使用的时候,直接把保存的采样值赋给力矩

-

简单的说,就是校准的时候让电机转到指定位置,保持稳定并记录下当前的力矩;使用的时候直接输出保存的力矩,电机快速稳定的转到指定位置。

?

3.3、校准注意事项

- 网上没有讲解抗齿槽操作的教程,我之前操作过很多次都没有成功,

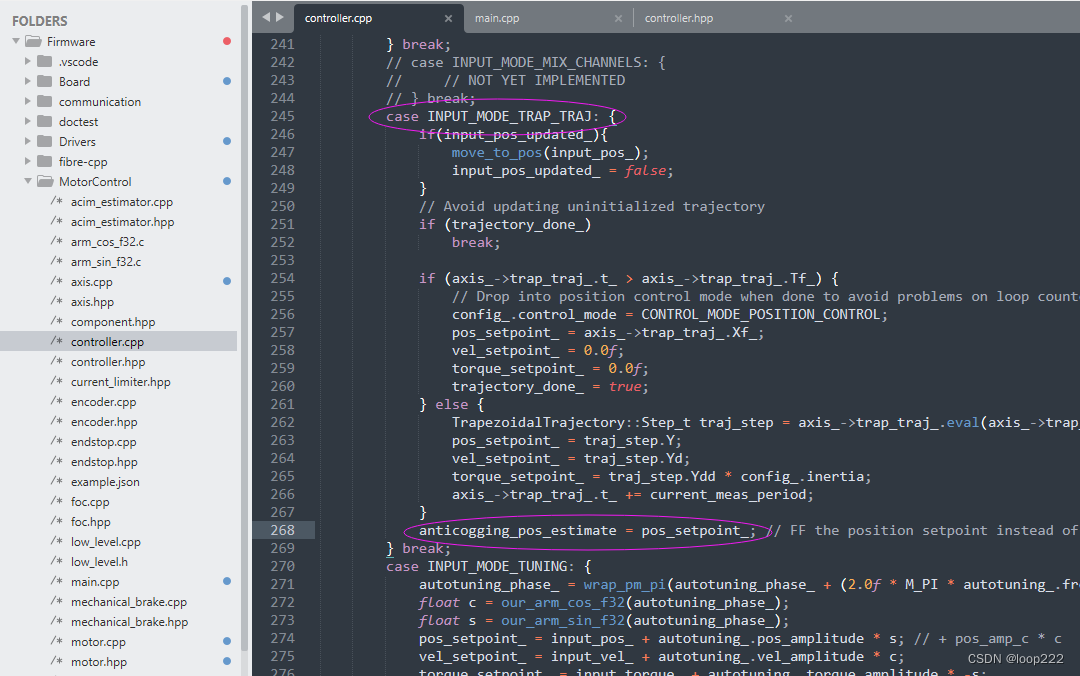

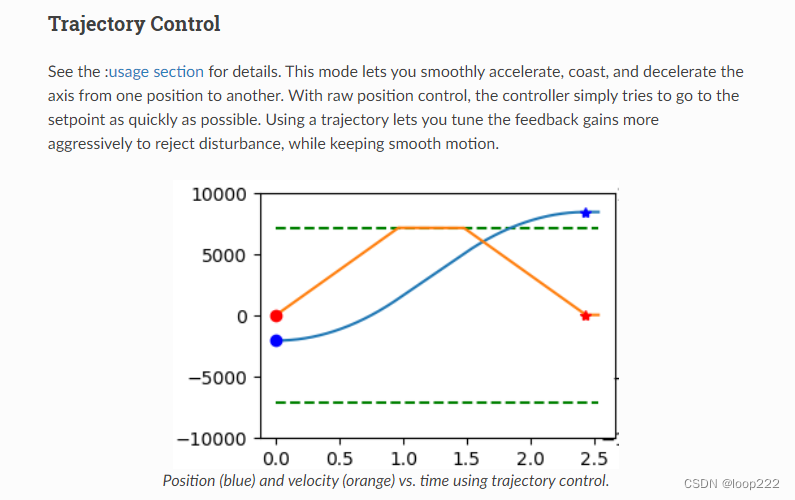

- 阅读代码,可以看出抗齿槽效应的使用只针对位置模式的梯形轨迹模式,选择其它模式无效。

- 配置为对应模式,但抗齿槽校准的时候电机始终转不动,即使把位置环P参数和速度环PI参数设置很大还是转不动。后来想想,因为梯形轨迹有上升斜率,限制了每次的最大输出,所以电机转不动。

- 设置为直通模式,没有了输出限制,电机就能转动了。所以,在抗齿槽校准前配置为“直通模式”,校准完以后再配置回“梯形轨迹模式”。

- index初始化为0,所以抗齿槽校准是从位置0开始。为减少意外可以在配置完位置模式后先让电机转到位置0,再开始校准。

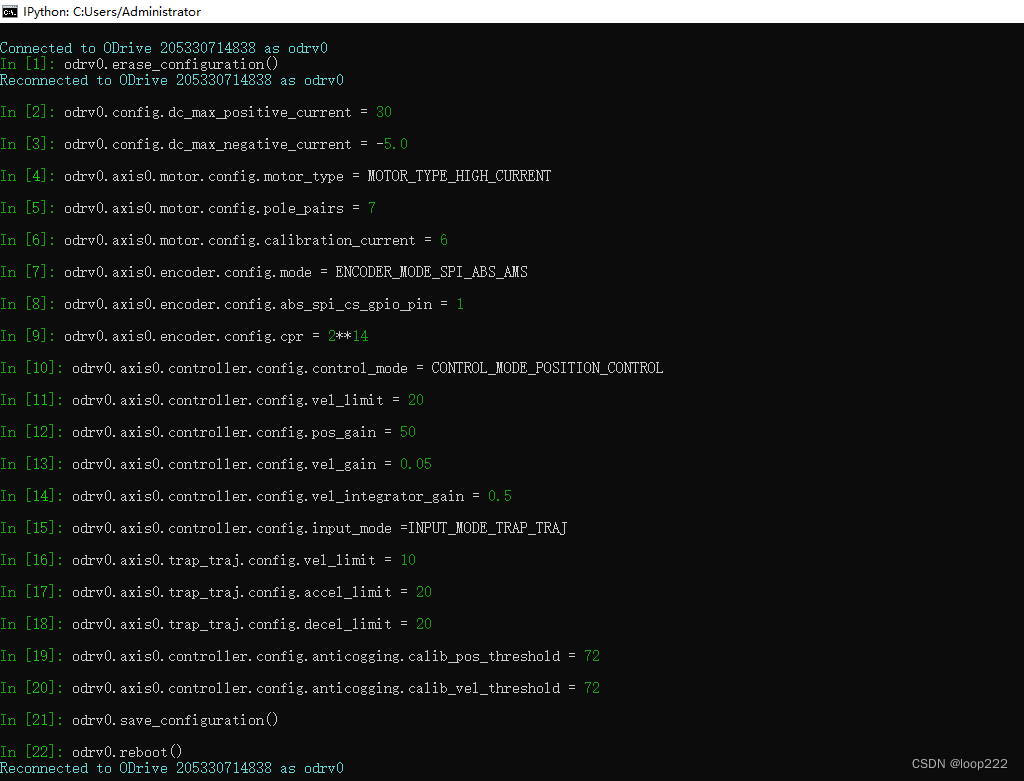

3.4、校准操作

//odrive固件版本v0.5.1,电源电压12V,5008电机+AS5047P编码器

//位置模式,梯形轨迹,抗齿槽校准操作

//20231207,loop222@郑州

odrv0.erase_configuration()

odrv0.config.dc_max_positive_current = 30

odrv0.config.dc_max_negative_current = -5.0

odrv0.axis0.motor.config.motor_type = MOTOR_TYPE_HIGH_CURRENT

odrv0.axis0.motor.config.pole_pairs = 7

odrv0.axis0.motor.config.calibration_current = 6

odrv0.axis0.encoder.config.mode = ENCODER_MODE_SPI_ABS_AMS

odrv0.axis0.encoder.config.abs_spi_cs_gpio_pin = 1

odrv0.axis0.encoder.config.cpr = 2**14

odrv0.axis0.controller.config.control_mode = CONTROL_MODE_POSITION_CONTROL

odrv0.axis0.controller.config.vel_limit = 20

odrv0.axis0.controller.config.pos_gain = 50

odrv0.axis0.controller.config.vel_gain = 0.05

odrv0.axis0.controller.config.vel_integrator_gain = 0.5

odrv0.axis0.controller.config.input_mode =INPUT_MODE_TRAP_TRAJ

odrv0.axis0.trap_traj.config.vel_limit = 10

odrv0.axis0.trap_traj.config.accel_limit = 20

odrv0.axis0.trap_traj.config.decel_limit = 20

odrv0.axis0.controller.config.anticogging.calib_pos_threshold = 72

odrv0.axis0.controller.config.anticogging.calib_vel_threshold = 72

odrv0.save_configuration()

odrv0.reboot()

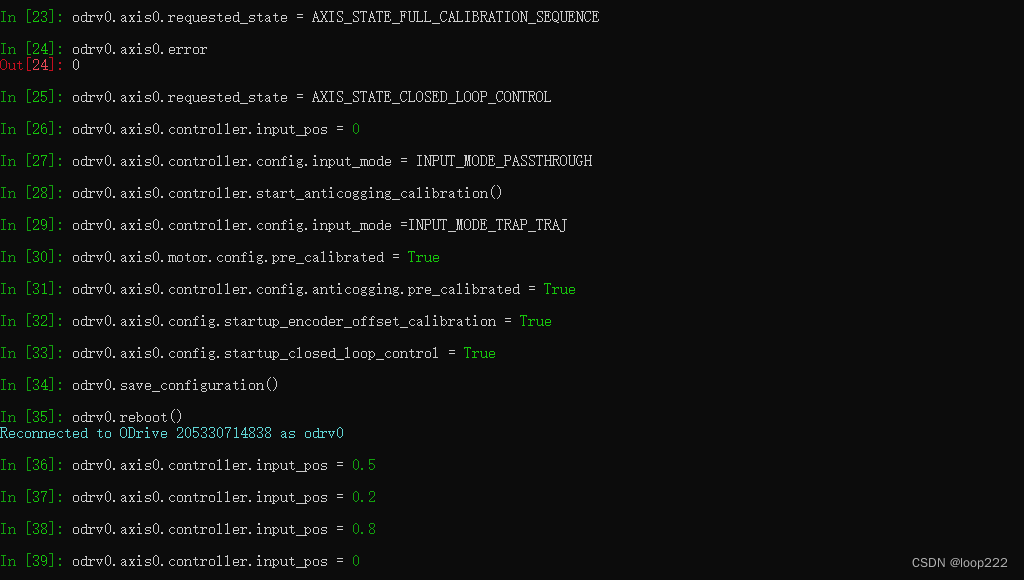

odrv0.axis0.requested_state = AXIS_STATE_FULL_CALIBRATION_SEQUENCE

odrv0.axis0.error

odrv0.axis0.requested_state = AXIS_STATE_CLOSED_LOOP_CONTROL

odrv0.axis0.controller.input_pos = 0 //转到位置0

odrv0.axis0.controller.config.input_mode = INPUT_MODE_PASSTHROUGH //设置为直通模式

odrv0.axis0.controller.start_anticogging_calibration() //开始抗齿槽校准

odrv0.axis0.controller.config.input_mode =INPUT_MODE_TRAP_TRAJ //校准完成,切换回梯形轨迹模式

odrv0.axis0.motor.config.pre_calibrated = True

odrv0.axis0.controller.config.anticogging.pre_calibrated = True

odrv0.axis0.config.startup_encoder_offset_calibration = True

odrv0.axis0.config.startup_closed_loop_control = True

odrv0.save_configuration()

odrv0.reboot()

odrv0.axis0.controller.input_pos = 0.5

odrv0.axis0.controller.input_pos = 0.2

odrv0.axis0.controller.input_pos = 1.8

odrv0.axis0.controller.input_pos = -0.3

odrv0.axis0.controller.input_pos = -1.5

odrv0.axis0.controller.input_pos = 0

?

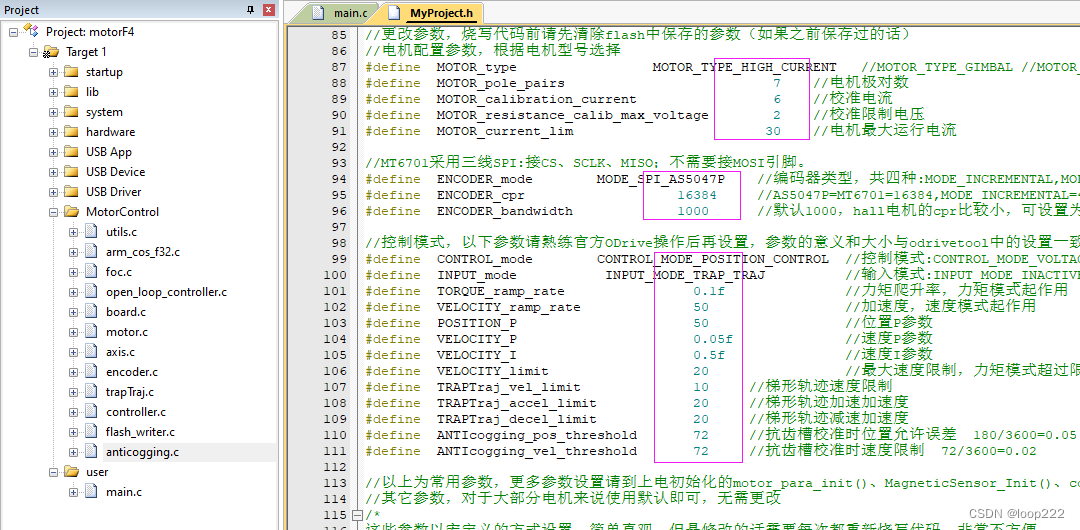

四、移植后的代码操作

-

在MyProject.h文件中设置参数,下图:

-

编译烧写,

-

发送指令“C”,3秒钟后电机“嘀”一声,然后正转8个电角度,反转8个电角度,同时串口打印校准参数。

-

发送指令“G”,电机闭环,

-

发送指令“K0”,电机转到位置0,

-

发送指令“D”,开始抗齿槽校准。校准时间不确定,校完为止,校准完成后电机回到位置0,

代码中已做了改进,校准时切换直通模式,校准完成后恢复梯形轨迹模式,电机不再“腾”的一下回到位置0,

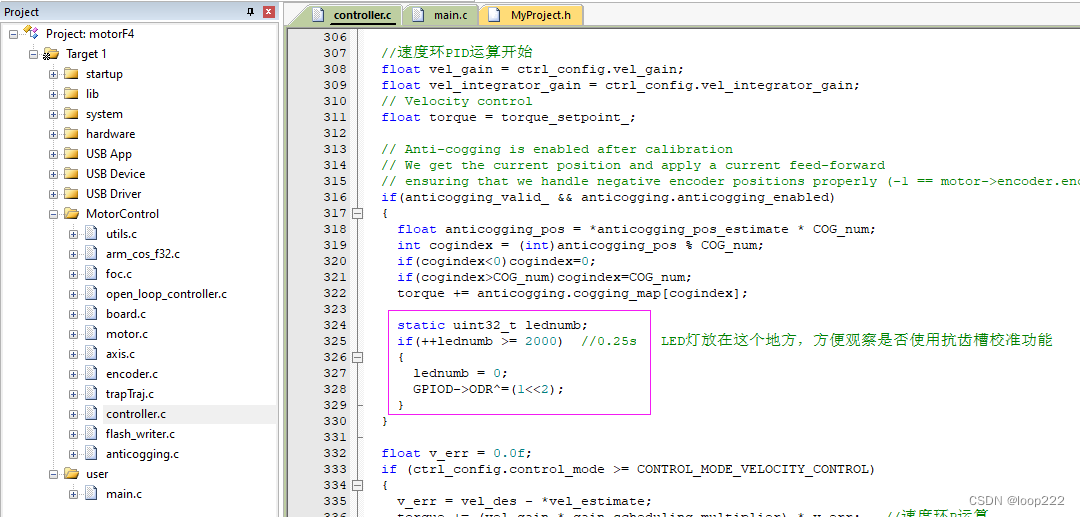

校准成功后LED指示灯开始闪烁,方便观察是否校准成功(上电后默认LED不亮)。

-

此时可以输入指令查看电机转动效果,“K0.5”或者“K0.9”。

-

如需保存参数,发送指令“A1”,表示已经校准;发送指令“B1”,表示上电进入闭环模式。

移植后的代码可以跳过上电检测,直接进入闭环,上一节代码中有说明。 -

发送指令“F”,保存,

-

发送指令“R”,重启。

演示视频:https://www.bilibili.com/video/BV1XG411v7hM/?vd_source=33c70ef3713ea86e5385ac1e62223bcf

五、总结

- 5008电机的齿槽效应小,改善效果不明显,用齿槽效应大的电机测试,改善效果还是很明显的。

- 位置环P参数和速度环PI参数,影响了抗齿槽的校准速度和运行效果,如果效果不理想可以调试这3个参数,

- 对于齿槽效应大的电机可以放宽校准误差,特别是 ANTIcogging_pos_threshold 参数,以加快校准速度,

- 尽管如此,仍然存在有转到指定位置后电机左右摆动不稳定的情况,大概是当前算法还不够完美。

?

?

(完)

?

?

?

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。 如若内容造成侵权/违法违规/事实不符,请联系我的编程经验分享网邮箱:veading@qq.com进行投诉反馈,一经查实,立即删除!