ISA95 及工业互联网平台

ISA95简称S95,是美国仪表、系统和自动化协会(ISA)在95年提出来的,也是这个协会启动编制的第95个标准项目。它定义了企业商业和控制系统之间的集成,主要可以分成三个层次:

第0,1,2层:实际生产过程,生产过程操控和监视。

第3层:制造运行管理,涉及生产运行管理,质量运行管理,维护运行管理和,库存运行管理和其他辅助过程管理;

第四层:业务计划和物流管理。

标准主要是针对第三层和第四层之间的接口进行了统一,以便于各层级服务商之间参考,同时提供了软件实现的一些推荐方法。 目前,标准已经有9个部分,其中前6部分已经发布,剩余3部分正在讨论修订中。下面对各个部分之间的关系做个简单描述。

第一部分:术语和模型。本部分定义了一套标准的术语和一致的概念和模型,用于控制系统与企业系统的集成,。大家都说相同的语言,便于交流和通讯。

第二部分:对象模型。本部分定义了第四层企业系统和第三层控制系统之间交换信息的对象模型,并通过对属性的定义说明了对象模型的细节。很多集成厂商或者mes厂商,使用该部分就可以定义出软件的业务框架和数据库设计。

第三部分:制造运行管理(MOM)活动模型。本部分聚焦于制造运行活动本身,定义了制造运行的四大部分以及通用活动模型,并对四大部分的内容和相互之间的主要信息流进行了描述。

第四部分:MOM对象模型和属性。本部分定义了MOM内部活动的对象模型及内部各部分之间信息流交互的对象模型。同第二部分一样,使用UML语言描述,可以指导MOM软件系统的设计开发。

以下各部分,个人感觉和软件工程结合比较紧,定义了具体实现时采用的数据格式和设计架构的推荐方法以及具体细节。了解不多,提一下。

第五部分:business to manufacture markup language(B2MML)。本部分又跳出MOM,回到第四层和第三层之间对数据传输规范进行定义。定义了基于XML的数据格式,统一了层级间数据交换格式。

第六部分:消息服务模式。定义了各层级之间,以及第三层之间消息传递的方式。

第七部分:Alias Service。

第八部分:MOM Profile。

第九部分:Event。应该是定义了MOM中的主要事件,关系和触发条件。

-----------------------------------

构建工业互联网知识体系,读懂工业互联网发展大势

工业互联网浪潮来袭,你准备好了吗?

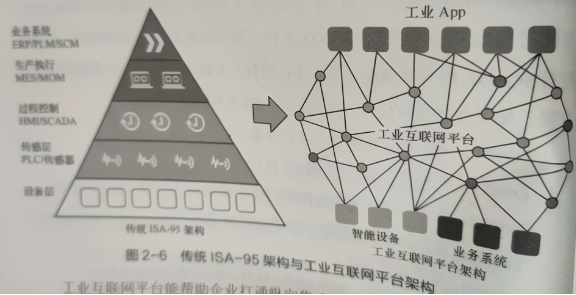

当前,工业制造系统总体遵循以ISA-95为代表的体系架构,其核心是打通企业商业系统和生产控制系统,将订单或业务计划逐层分解为企业资源计划、生产计划、作业排程乃至具体操作指令,并通过ERP、MES、PLM等一系列软件系统来支撑企业经营管理、生产管理乃至执行操作等具体环节。

这一体系有效驱动了制造业数字化和信息化发展,但伴随制造业数字化转型的不断深化,面向更智能、更敏捷、更协同、更灵活的发展要求,这一体系也逐渐暴露出一些问题。

未来将走向何方?今天分享两篇有关ISA-95与工业互联网平台的关系文章,以飨读者。

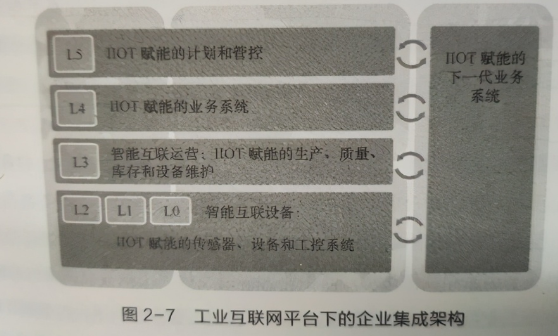

AII认为,由于平台尚处于发展初期,特别是很多制造企业还拥有大量存量资产,因此平台在功能上也会经历从叠加模式到融合模式两个不同的发展阶段。

工业企业在建设工业互联网平台的过程中,一定会面临工业互联网平台与传统ISA-95架构之间的定位问题。

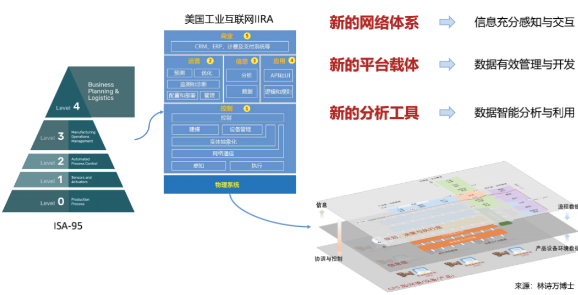

ISA-95是企业管理系统与控制系统集成的国际标准,由美国仪表、系统和自动化协会(The Instrumentation,Systems,Automation Society,ISA)在1995年投票通过,在国际上也被称为IEC/ISO62264.

ISA-95涵盖流程制造和离散制造,其目的是利用通用的术语和模型,规范企业业务和工厂生产运营之间的信息流,降低生产控制系统之间的集成成本和风险,简化集成操作,同时也鼓励软件供应商基于参考模型和框架在其产品中实现标准化。

ISA-95包括5层,从Level 0到Level 4,分别代表了一个生产制造的层次;从工厂车间到企业管理,每一层都定义了上下层之间的接口规范。

例如尝试用MES系统去连接SCADA系统,如果没有ISA-95标准指导,你会发现对SCADA的海量数据无从下手;而且,大部分数据对MES系统来说价值有限,如果全部提取过来,可能会让MES系统数据库崩溃。

Level 0:设备层,包括各种生产设备;

Level 1:传感层,包括传感器及PLC;

Level 2:生产过程控制和监控层,包括SCADA及各种人机接口程序;

Level 3:生产运营层,包括MES和MOM系统(Manufacturing Operation Management,生产运营管理);

Level 4:业务系统层,包括ERP、PLM、SCM等企业业务系统。

大部分制造企业采用了不同供应商的多个生产执行、运营或管理系统,这带来了集成接口复杂、信息传递不畅、维护成本高等问题。实践证明,ISA-95架构对于管理和控制企业制造层次结构及其与业务系统(尤其是ERP)的连接非常有价值。

然而,企业在开始推进数字化转型,需要获得更广泛的数据以实现对生产过程和运营管理的实时洞察时,他们就会发现传统的ISA-95金字塔架构难以胜任。这主要体现在以下几个方面:

(1)跨层级数据传递效率差,影响数据质量;

(2)各软件供应商对ISA-95标准的执行程度不同,集成接口依然复杂、扩展性差;

(3)IT、OT脱节,研发过程与生产运营过程分离,业务流程碎片化;

(4)生产过程数据分散,无法得到有效利用。

在数字化时代,企业数据的重心正在从业务领域(如研发、制造、服务等)转移到企业大数据,即广泛的连接和数据访问。

于是,工业互联网平台应运而生,它打破了传统的ISA-95金字塔架构,用扁平化、网状架构重新定义了制造集成方式,如图所示。在这种网状架构中,所有设备和系统均作为资源节点接入工业互联网,数据是这张网络的基本元素,企业业务在这张网络中被解耦和重构,再以敏捷、创新的方式支撑前端的工业APP。

工业互联网平台能帮助企业打通纵向集成,洞悉生产制造各个环节中的数据信息,有效提升工厂的透明度和生产运营效率,从而实现向数字化、智能化的转型升级。这里所说的纵向集成就是要解决企业内部从生产设备、生产执行、生产计划到企业运营管理之间的数据流转和传递问题,即ISA-95制造金字塔中从Level 0到Level 4之间的贯通,我们更多地称其为IT与OT的融合。

当然,工业互联网平台并不是要替代传统的ISA-95架构,而是对其进行补充和扩展,如图所示。

LSN Research指出,工业互联网平台将消除传统系统之间不间断集成的依赖性,并通过数字主线贯通任意设备和系统之间的数据流,从而实现真正的车间到企业顶层的集成应用。

支撑新旧系统的并存与融合,而非全面的系统改造,是工业互联网平台存在的价值和意义,也是企业数字化转型的基础。同时,通过IT与OT的融合,有效使用各种数据以做出更好的决策,提升IT与OT之间的协作效率,是工业互联网平台需要具备的另一种核心能力。

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。 如若内容造成侵权/违法违规/事实不符,请联系我的编程经验分享网邮箱:veading@qq.com进行投诉反馈,一经查实,立即删除!