基于系统封装的集成元器件印制电路技术

无线通信、汽车电子和其他消费类电子产品在多功能、小型化、便携式、高速度、·低功耗和高可靠性要求的发展下,微电子封装技术面临着严峻的挑战,集成电路技术的工艺节点不断接近物理极限,多年来遵循传统摩尔定律(Moore's law)的特征尺寸等比例缩小原则已很难指示半导体技术和电子产品的发展趋势,而系统级封装( system inpackage,SIP)技术作为在系统层面上延续摩尔定律的技术路线,得到了越来越多的关注和应用。

1﹑集成元器件印制电路的定义、分类及特点

国际半导体技术蓝图指出,“SIP是采用任意组合,将多个具有不同功能的有源电子器件、可选择性的无源元件以及诸如微机电系统、光学器件等组合在同一封装体系中,成为可以提供多种功能的单个标准封装件,形成一个系统或者子系统”。言外之意,SIP使用微组装和互连技术,能够把各种集成电路器件(如CMOS电路、GaAs 电路、SiGe电路或者光电子器件、MEMS器件)及各类无源元件(如电阻、电容、电感、滤波器、耦合器等)集成到一个封装体内,因而可以有效而又最便宜地使用各种工艺组合,实现整机系统的功能。SIP制造技术涉及窄节距的倒装芯片技术、窄节距的组装、无源元件的集成、基板的设计和制作、新型介质材料的应用等多方面。目前实现SIP工艺技术主要有两大类,包括低温共烧陶瓷(low temperature co-fired ceramic,LTCC)工艺和埋嵌元器件多层印制电路板(printed circuit board,PCB)工艺。

LTCC工艺是近年来兴起的一种令人瞩目的整合组件技术,由于LTCC能够提供优良的元件精度、可以实现高密度的多层布线和无源元件的基片集成,并能够将多种集成电路和元器件以芯片的形式集成在一个封装里,特别适合高速、射频、微波等系统的高性能集成,提高性能和功能密度,实现高集成度和小型化。具有电气功能的元器件埋嵌或积层到多层印制电路板内部的集成元器件印制板(integrated component board)技术是实现SIP的另一种重要技术。由于将大部分的半导体、电阻、电容等元器件埋嵌于印制板内部,可以使导通孔大量减少,连接导线减少和缩短,减少了大量连接焊盘,改善了电气性能。由于电子元器件的焊接点减少,埋嵌元器件受到了基材的保护,使组件的可靠性得到了极大的提高。

集成元器件印制板技术是通过将一个或多个(或多类)IC裸芯片,电阻、电容及电感等无源元件及其他器件埋嵌到印制电路板内部,从而实现SIP技术。

元器件埋嵌印制电路板的概念是自20世纪60年代提出的。20世纪80年代后期,以美国为中心,通过在印制板内部形成电阻及电容等无源元件,开始了代替传统片式元件的埋嵌方式的探索。微电机首先应用埋嵌技术,其为了确保信号的匹配性,需要采用大量的终端电阻及旁路电容。此后,伴随着电子线路的高速化,有源元件与无源元件之间回路部分产生的寄生电感问题日益凸现。由于三维元器件配置可有效缩短回路长度,元器件埋嵌技术从20世纪90年代后半期重新引起人们的关注。实际上,关于有源芯片埋嵌印制板的概念,早在1968年就由Philips公司以专利的形式提出,但是受到当时的技术限制,无法进行深入开发。20世纪90年代后半期,芬兰工业大学的研究组以integrated module board的名称发表了他们的研究成果;在同一时期,柏林工业大学、Fraunhofer IZM等研究人员开发出 chip in polymer(CIP)和flip chip in flex(FCF)等更先进的埋嵌技术。日本研究人员在限定的手机模块部件及主板中实现埋嵌半导体元件。2006年,应用于手机单段调谐模块部件且采用埋嵌半导体器件方式的基板实现量产化,至此埋嵌器件技术正式出现。

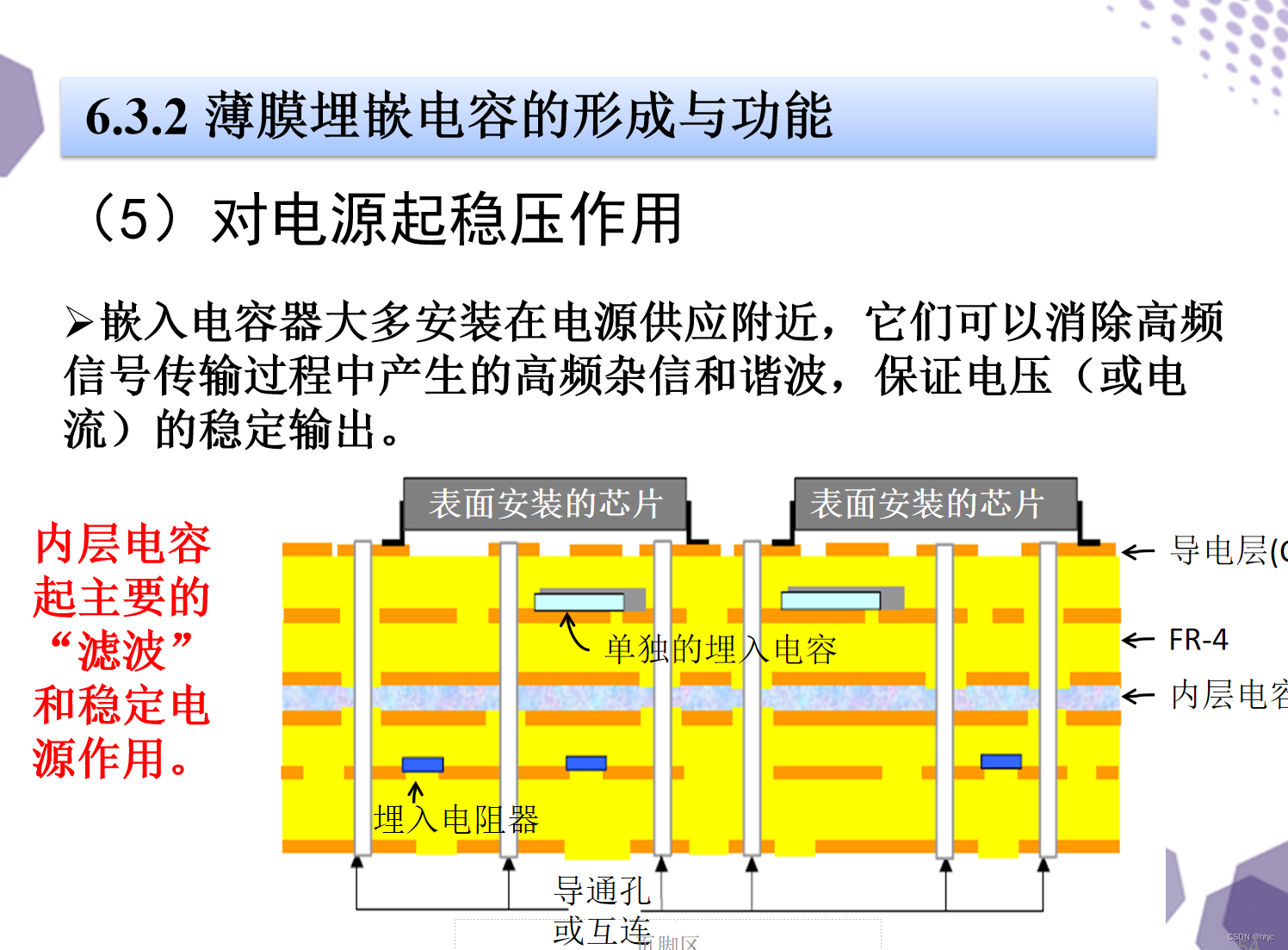

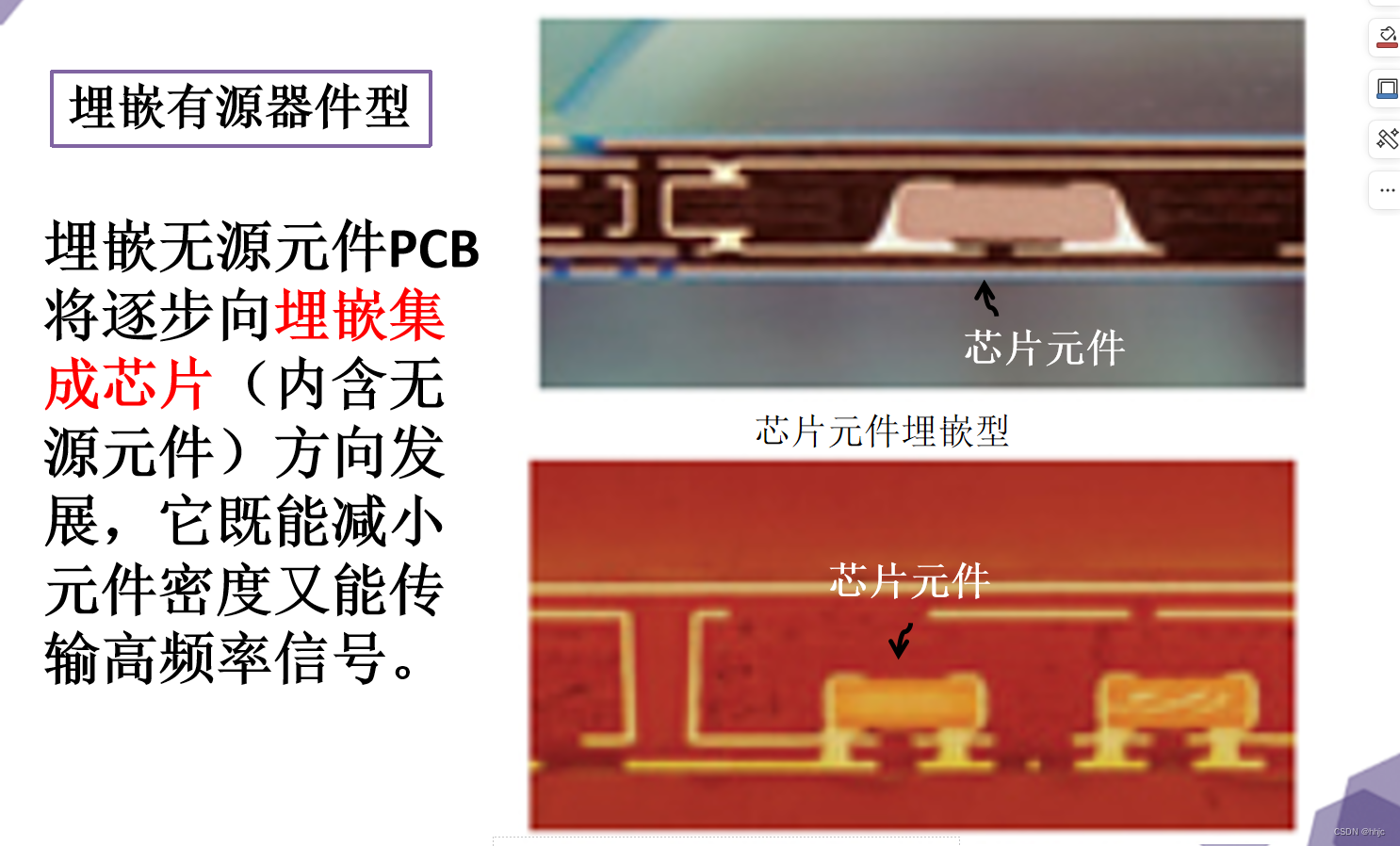

根据元器件的种类,集成元器件印制电路板可以分为埋嵌有源器件印制电路板和埋嵌无源元件印制电路板。应用SIP技术的PCB,无源元件与有源器件数量的比率可达到15∶1~20∶1,在电子产品集成度进一步提高的要求下,此比例还将不断上升。集成元器件印制电路板埋嵌有源器件主要是裸芯片,而埋嵌的无源元件主要是电容、电阻与电感等。

与传统PCB相比,将大部分的半导体芯片、电阻、电容等元器件埋嵌在印制电路板内部可以使整板需表面组装(surface mount technology,SMT)的面积减少40%以上。集成元器件印制电路技术将有源器件和无源元件埋嵌于PCB中,使PCB形成系统功能性产品,其特点主要表现为以下几个方面:

1)使系统向更高密度化或微小型化发展

由于离散(非埋嵌式)元器件不仅组装的数量很大,而且还占据PCB板面的大量空间,因此,SIP技术使导通孔(无源元件所需的导通孔)大量减少,连接导线减少和缩短,减少板面的连接焊盘(无源元件的焊盘)。这样,不仅可增加PCB设计布线自由度,而且可以减少布线量和缩短布线长度,从而提高了PCB(或 HDI/BUM板)的高密度化或缩小PCB尺寸(或层数)。

2>提高系统功能的可靠性

集成元器件印制电路技术将元器件埋嵌到PCB内部,元器件埋嵌后与外界环境相隔离,不会受到大气中的水汽、有害气体(如SO:、NO等)的侵蚀而受到损坏,使元器件受到了有效的保护。一般来说,无源元件的焊接点约占PCB全部焊点的25%,将元器件埋嵌到印制板内部,具有最短的导线(或导通孔)连接,将减少电信号连接的故障率,同时大量减少PCB板面的焊接点,提高了系统功能的可靠性。

3)改善PCB组装件的信号传输性能

将元器件埋嵌到印制板内部使其受到有效的保护,不会受外部工作环境影响而损坏或改变元器件的功能值,从而保证了埋嵌元器件的电阻值、电容值或电感值处于极为稳定的状态,保证了PCB组件中的信号传输有更好的一致性和完整性。

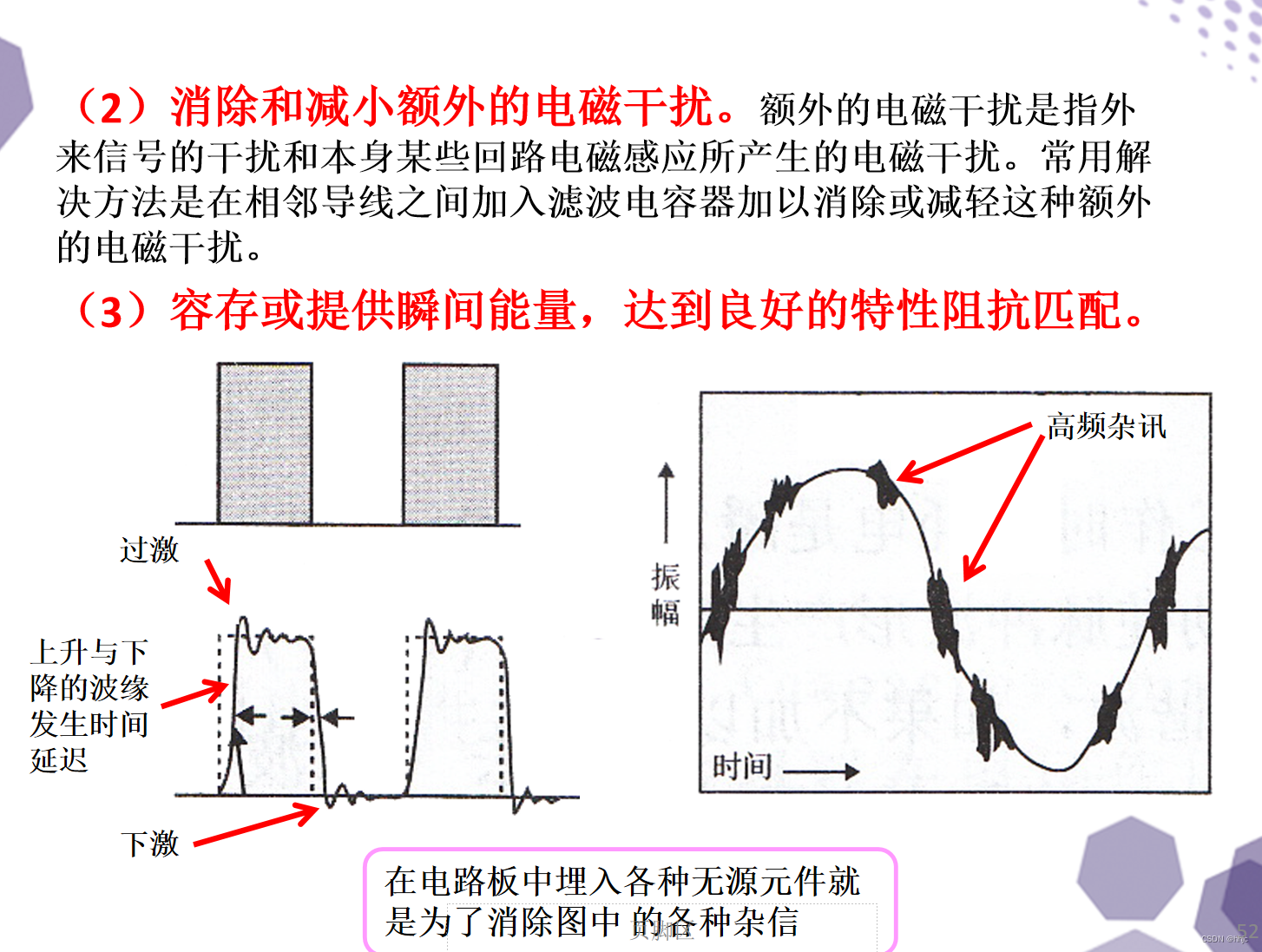

离散无源元件所需要的焊盘、导线和自身的引线焊接后所形成的回路将不可避免地产生寄生效应,即杂散电容和寄生电感通过减小连接线、焊盘和导通孔的连接距离可最大程度地消除寄生效应的产生。同时,这种寄生效应将随着频率或脉冲方波前沿时间的提高而更为严重。消除这部分引起的寄生效应,无疑将提高PCB组装件的电气性能(即信号传输失真大大减小),使传输信号有更好的完整性。

4)节省成本

将元器件埋嵌到PCB或HDI/BUM板中,可以明显节省产品或PCB组装件的成本。在EP(埋嵌无源元件)一RF的模型研究中,等效于低温共烧陶瓷基板(LTCC)的PCB基板(分别埋嵌相同的无源元件),其结果是:元件成本可节省10%,基板成本可节省30%,而组装(焊接)成本可节省40%。同时,由于陶瓷基板的组装过程和烧结过程管理困难,而PCB(HDI/BUM)基板的埋嵌无源元件可采用PCB生产工艺来完成,因而具有高生产率。

虽然集成元器件印制电路技术的优势明显,但目前仍存在如下两大主要问题:

(1)目前在PCB中还无法埋嵌无源元件功能值很大的,需要开发功能值大的埋嵌无源元件材料。

(2)埋嵌无源元件的功能值误差控制较难,特别是丝网漏印的平面型埋嵌无源元件材料的功能值误差控制更困难。目前虽然可以采用激光技术来修整控制埋嵌无源元件的功能值误差,但并不是所有埋嵌无源元件都可以采用激光来修整的。

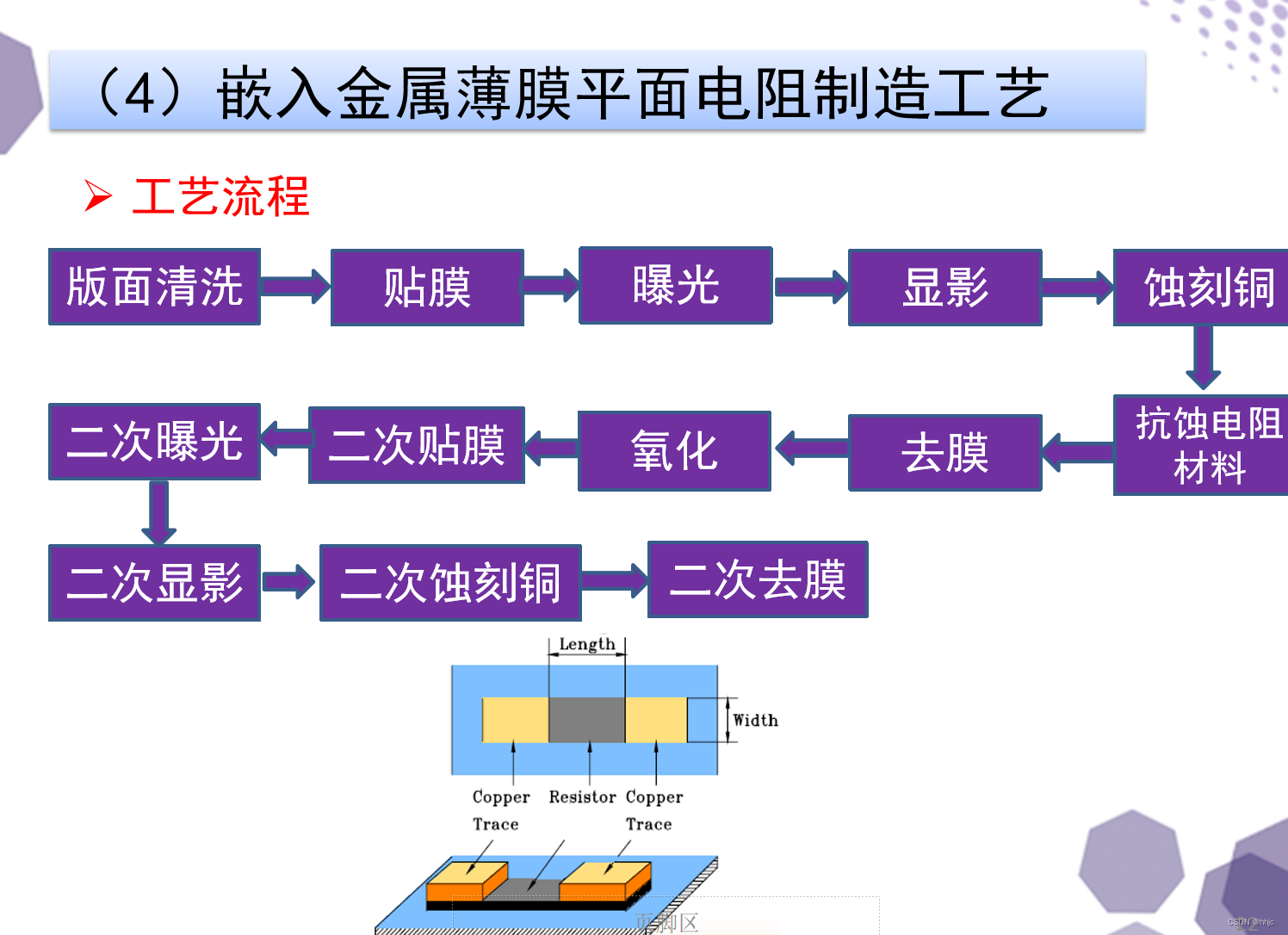

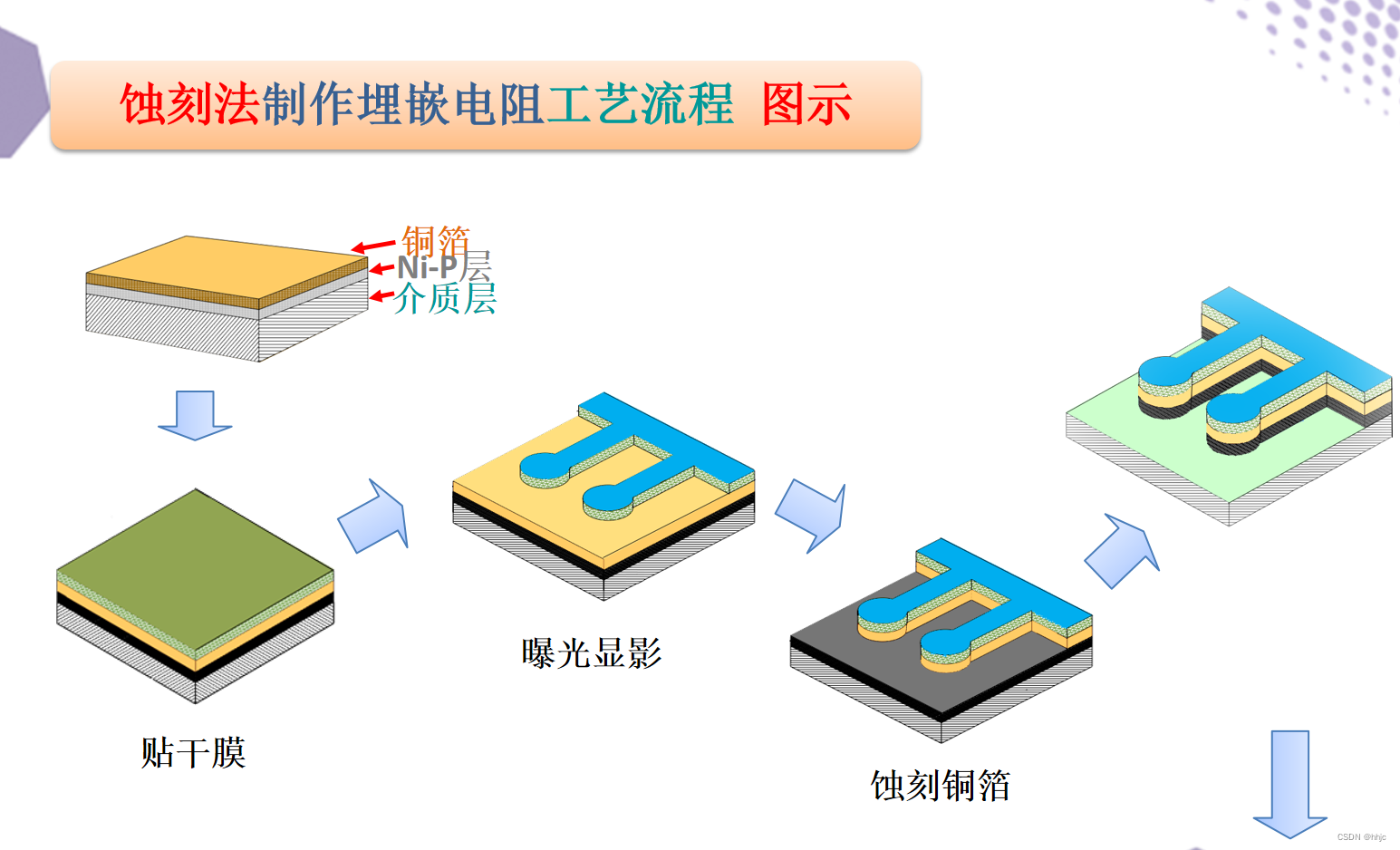

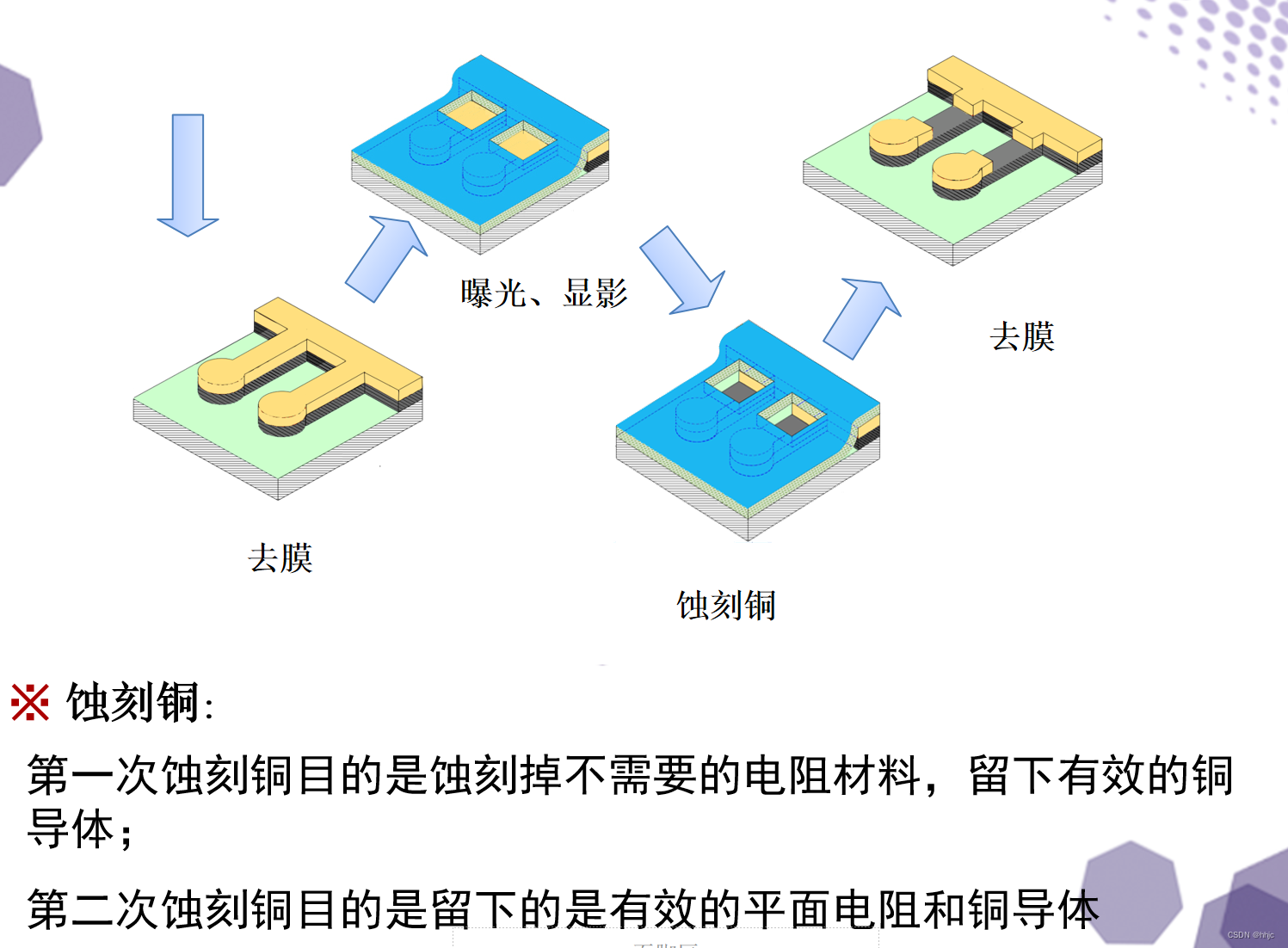

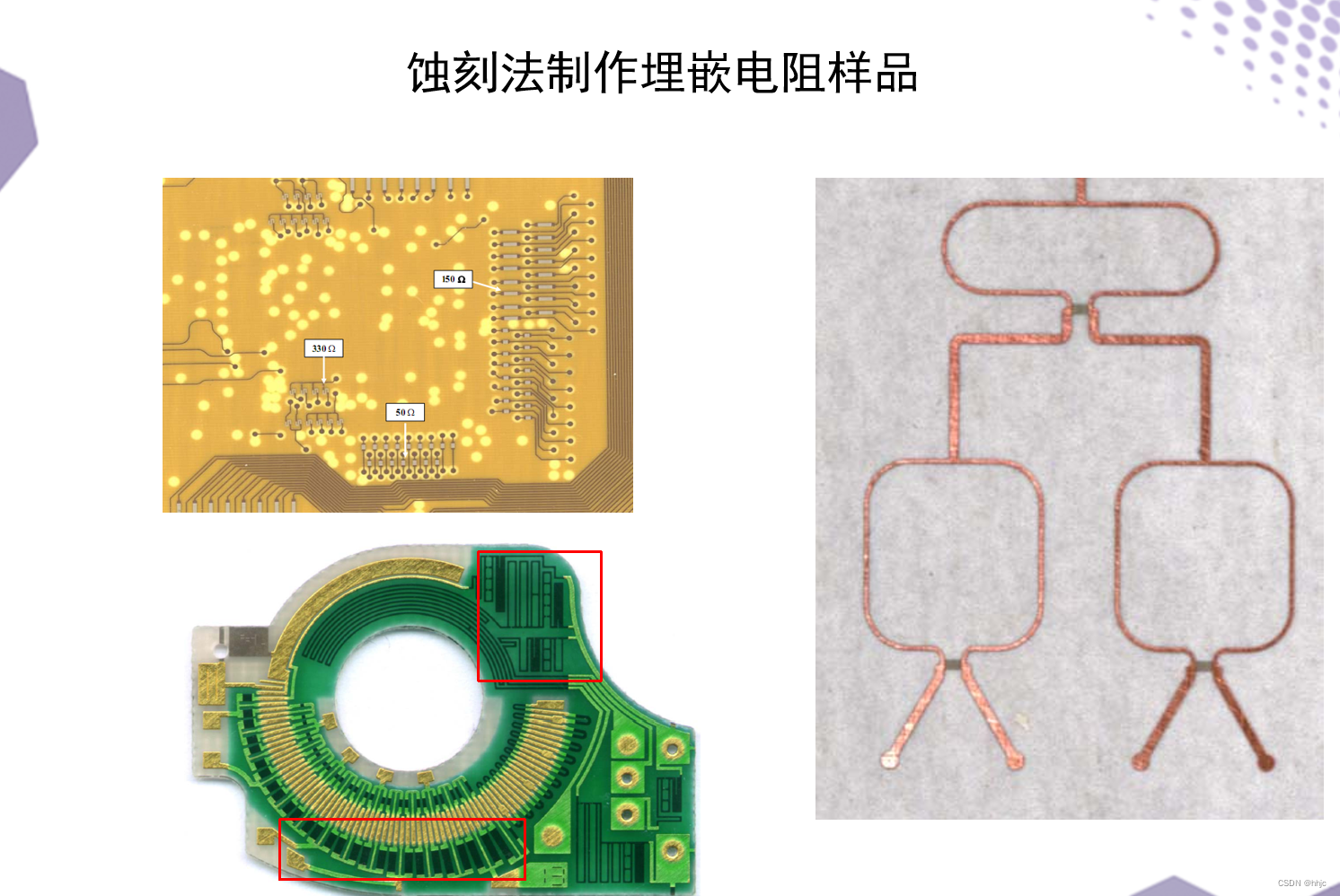

2集成元器件印制电路板埋嵌电阻的工艺技术

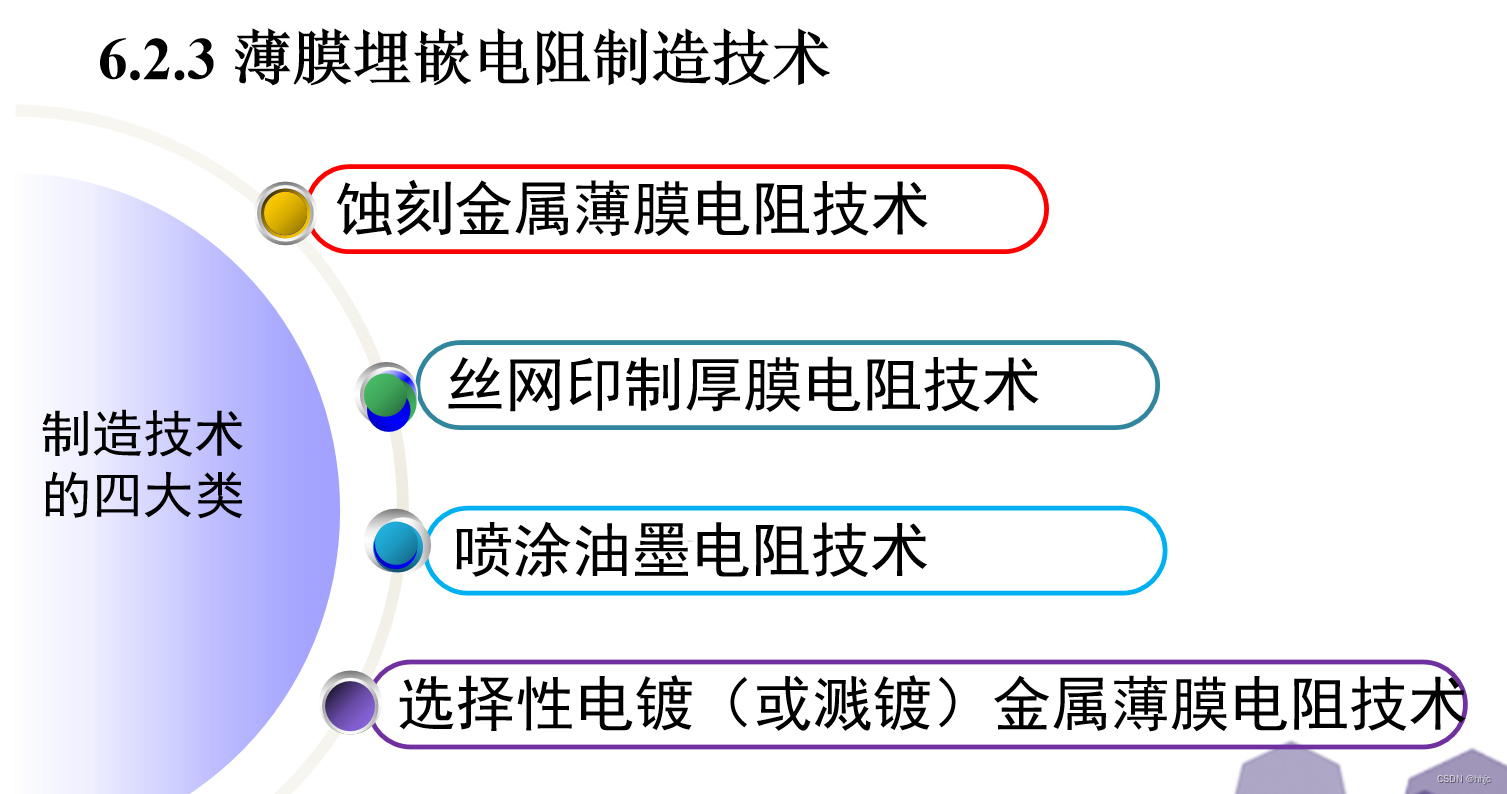

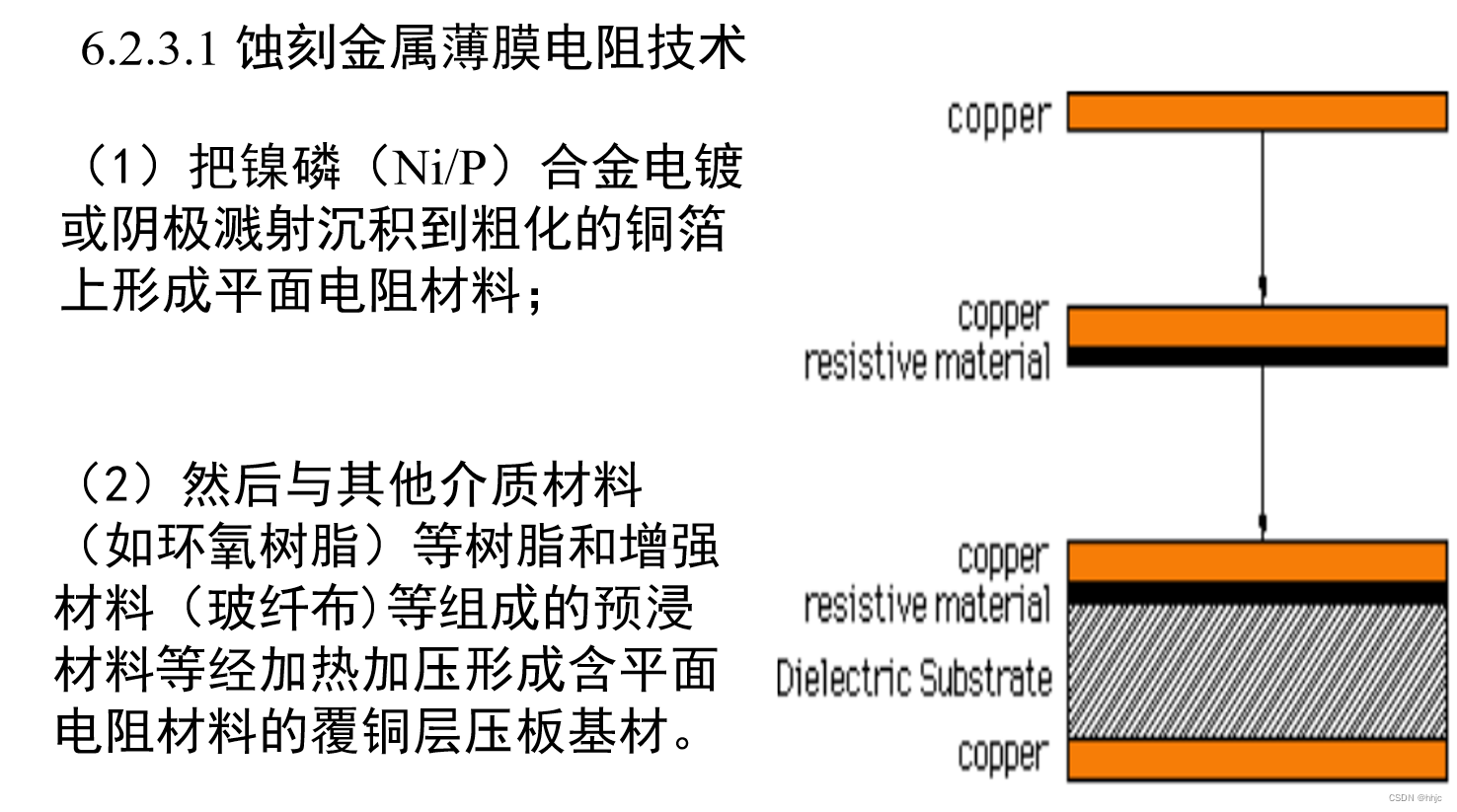

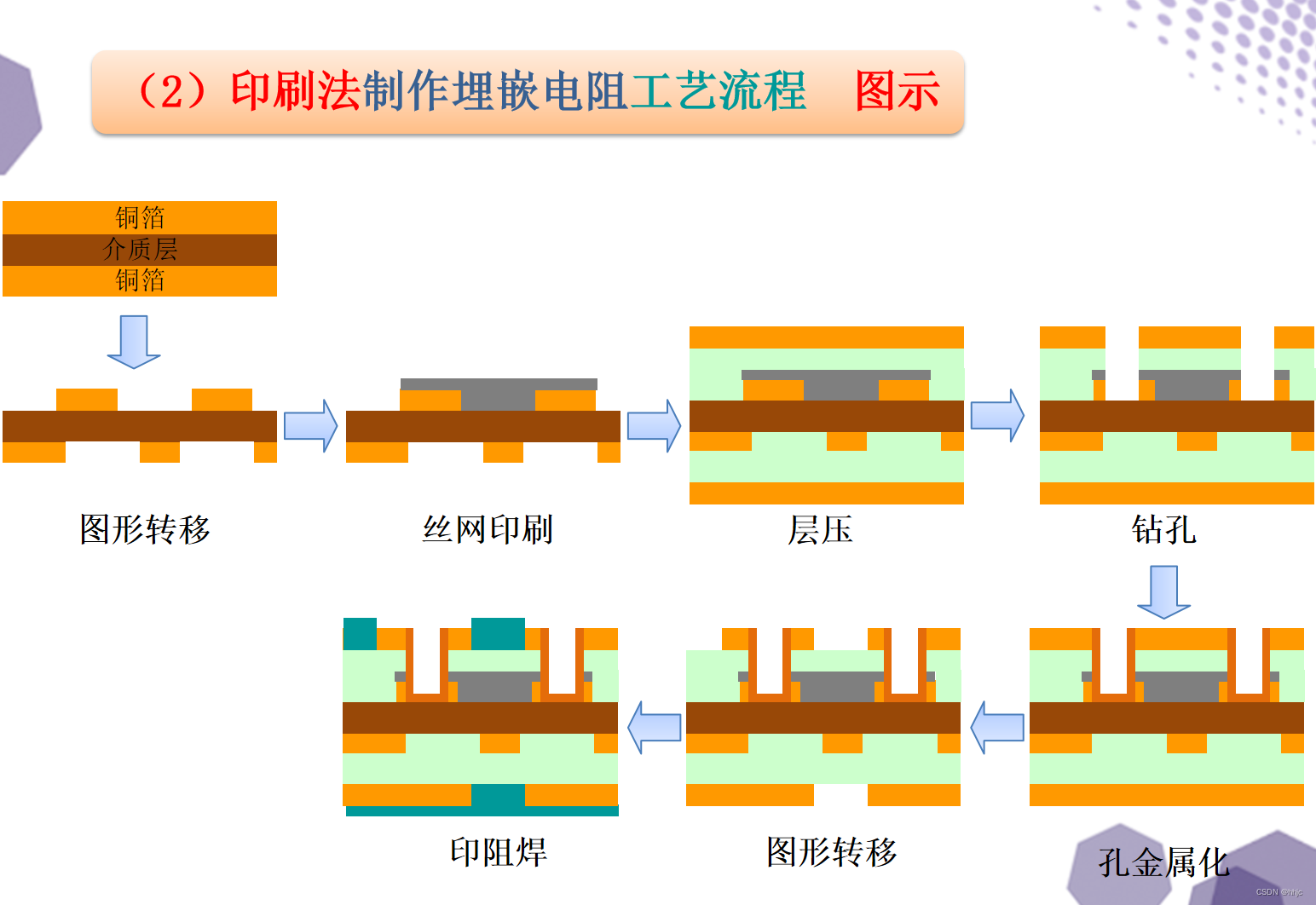

埋嵌电阻集成印制板是通过加成法或者减成法而实现电阻元件的内容埋嵌,图6-1是蚀刻减成法和印刷加成法制作电阻层的过程。根据埋嵌的电阻材料的不同,埋嵌电阻印制板的技术可分为薄膜型电阻技术、厚膜(网印)型电阻技术、喷墨型电阻技术、电镀型电阻技术、烧结型电阻技术等类型。

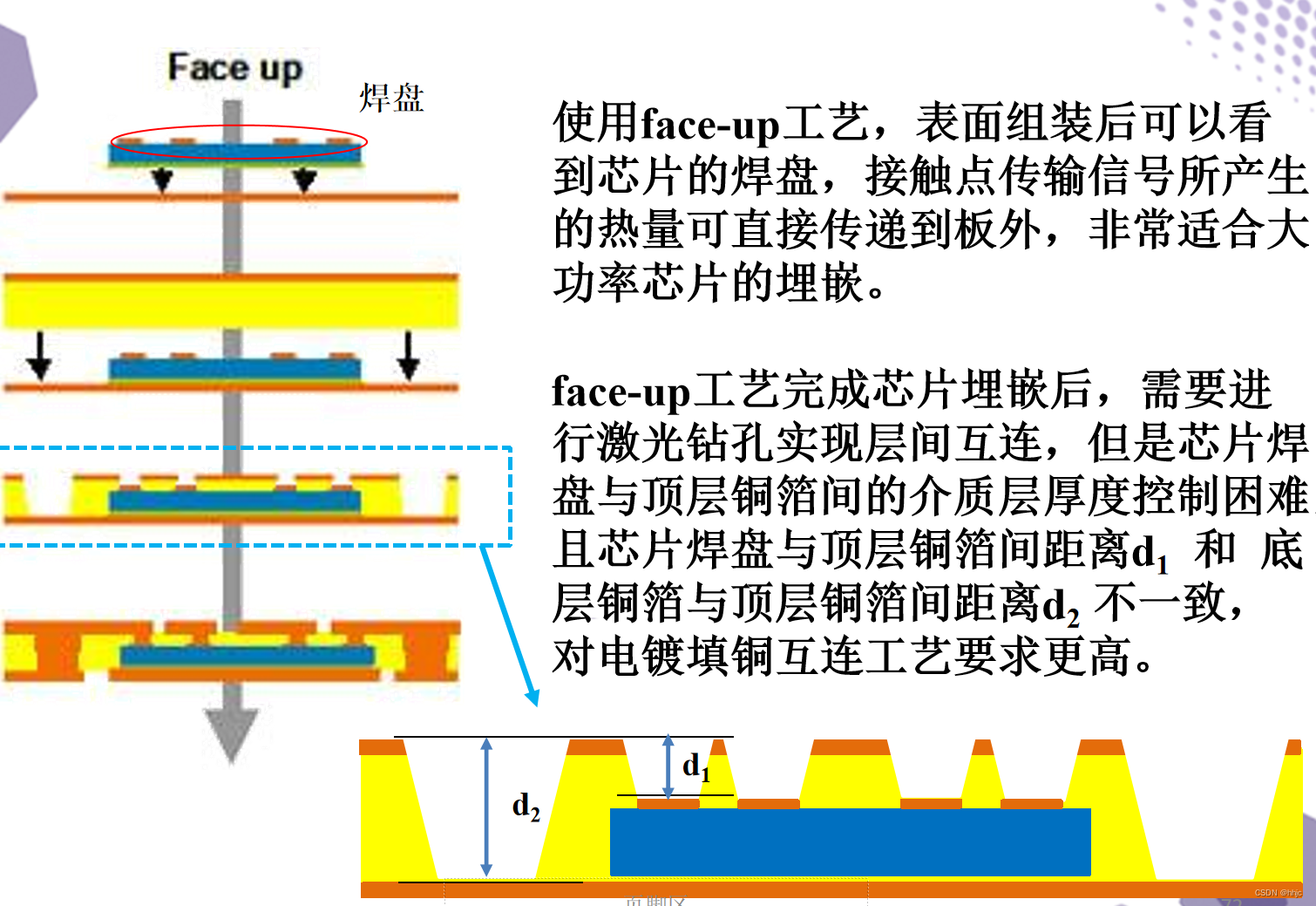

?6.5 集成元器件PCB埋嵌芯片工艺技术

?6.5 集成元器件PCB埋嵌芯片工艺技术

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。 如若内容造成侵权/违法违规/事实不符,请联系我的编程经验分享网邮箱:veading@qq.com进行投诉反馈,一经查实,立即删除!