机器视觉:AI赋能缺陷检测,铸就芯片产品的大算力与高能效

导言:近年来,国内芯片行业快速发展,市场对芯片需求的不断增大,芯片的缺陷检测压力也越来越大。芯片产品在生产制造过程中,需要经历数道工序,每个生产环节的材料、环境、工艺参数等都有可能造成产品缺陷。不少国产机器视觉企业在国家政策的扶持下,逐步打破芯片检测的外国技术垄断壁垒,破解“卡脖子”难题。

深眸科技创新打造的电子制造视觉检测设备,以多种技术优势,能够在芯片行业多场景实现视觉应用,并具备良好的应用效果。本文将通过详细介绍深眸科技芯片基板瑕疵检测和封装芯片缺陷检测两个案例,为各位读者直观展示公司在芯片行业机器视觉技术的检测水平。

问题解答

Q1:什么是芯片封装基板?

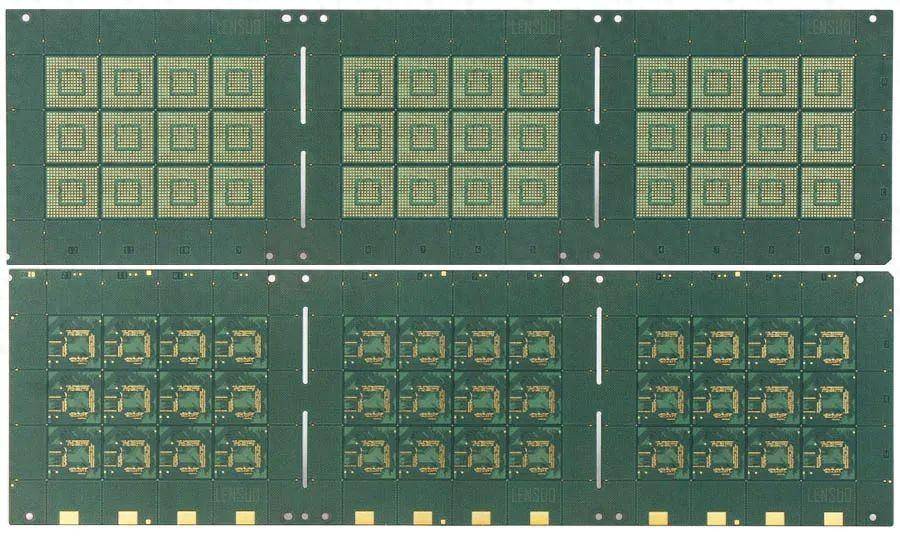

封装基板,又称IC载板,是一类用于承载芯片、连接芯片与PCB母板的线路板。以BGA、CSP、TAB、MCM为代表的封装基板(Package Substrate,简称PKG基板),是半导体芯片封装的载体,封装基板正朝着高密度化方向发展。

Q2:芯片为什么需要进行机器视觉缺陷检测?

在集成电路制造电子元器件的过程中,芯片封装技术相当重要,其会直接影响整个电路板和芯片功能的实现。而常见的芯片封装类型多样且一直在发展变化,加上受到不同的制造工艺和材料的影响,从而导致芯片内部缺陷的增加。

在芯片半导体领域,对芯片基板和封装芯片进行缺陷检测的现有解决方案是人工抽检,以肉眼发现并剔除有缺陷的芯片。但人工抽检存在漏检的情况,而且耗时长、劳动强度大、误检率高,无法适应现代化生产需求。

而机器视觉检测技术能够推动工业生产快速发展,在增加工业生产产量和提升产品质量的同时,降低生产成本。目前,现代化工业生产的产品形态朝着多样化、多元化方向发展,而AI+机器视觉技术通过对产品进行检测分析处理,能够实时检验产品是否符合质量要求,并保障产品质量,在提高产品合格率方面起到关键作用。

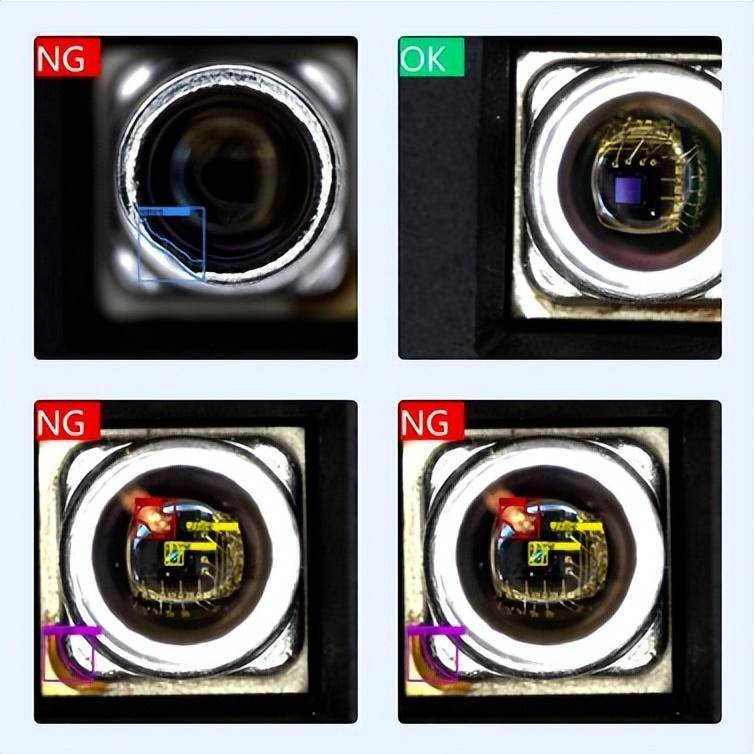

封装芯片缺陷检测

芯片封装是指安装半导体集成电路芯片用的外壳,起着安放、固定、密封、保护芯片和增强电热性能的作用,而且还是沟通芯片内部世界与外部电路的桥梁。芯片上的节点用导线连接到封装外壳的引脚上,这些引脚又通过印制板上的导线与其他器件建立连接。因此,封装对CPU和其他LSI集成电路都起着重要的作用。

项目难点

常见的封装芯片缺陷检测难点包括:

· 产品高度落差大,镜头景深难以兼容

· 精度要求高

· 封装胶层内缺陷检测难度大

解决方案

深眸科技通过电子制造视觉检测设备,在软件算法方面,以轻辙标注训练平台了解目标区域的各种外观,分割缺陷或其他区域,以此来了解芯片的正常外观;以深度学习算法,查找视野中的复杂特征和对象,全面理解缺陷,并用于表面缺陷和异物检测。

在硬件方面,该设备通过大景深远心镜头,能够在兼容产品各高度平面的同时尽量缩减工位,还采用定制光源,使得果冻胶层内的瑕疵也能清晰成像,并将整个机器视觉检测精度控制在0.02mm,全面赋能封装芯片瑕疵检测。

项目成果

电子制造视觉检测设备能够将该项目的检测节拍控制在每件3秒以内,最大兼容尺寸控制在20*20mm,实现了超过99%的缺陷检出率。该设备能够实现视觉分析与实时控制快速数据交互,并完成数据采集与预处理,为提高芯片良品率提供了数据支持。

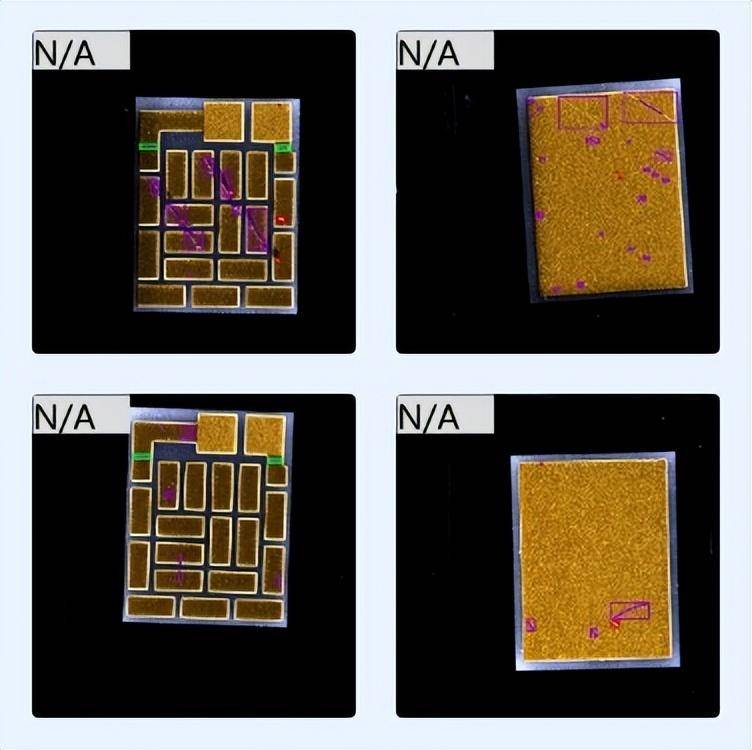

芯片基板瑕疵检测

基板可为芯片提供电连接、保护、支撑、散热、组装等功效,以实现多引脚化、缩小封装产品体积、改善电性能及散热性、超高密度或多芯片模块化的目的。随着市场对芯片需求的不断增大,芯片基板瑕疵检测压力也越来越大。

项目难点

常见的芯片基板瑕疵检测难点包括:

· 精度要求高

· 检测速度要求高

· 缺陷种类繁多:包括划伤、凹凸、变色、镀层缺损等近20种缺陷类型

解决方案

深眸科技通过电子制造视觉检测设备,以AI+机器视觉技术为核心,通过图像预处理、图像轮廓提取、图像分类识别等方法识别芯片基板缺陷的种类、数量,实现对芯片不良品的自动检测,并确保缺陷检测精度在0.02mm,解决了复杂芯片基板缺陷缺陷检出较难等问题。

深眸科技还通过对精密机械的控制,能够实现芯片的自动翻面,并实现正反面全检、自动踢料与补料,确保出料料盒均为满盒,便于下一道工序的生产操作。

项目成果

电子制造视觉检测设备能够通过算法对数据进行分析判断,对缺陷进行稳定检测,实现超过99%的缺陷检出率,不超过1s/pcs的检测节拍,以及20*20mm的最大兼容尺寸,并具备检测的数字化和稳定性,在提高控制灵敏度和控制精度同时,大幅提升生产的自动化程度。

未来,深眸科技将持续完善自身产品布局的多元化以及技术能力的先进性,聚焦AI视觉应用与AI视觉产品的完整链条,实现在自动上下料、分类分拣、组合装配、质量检测等更多工业场景的规模化落地。

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。 如若内容造成侵权/违法违规/事实不符,请联系我的编程经验分享网邮箱:veading@qq.com进行投诉反馈,一经查实,立即删除!